Nos outils de simulation combinés à la technologie HPP

Nos équipes d’experts ont une grande expérience en simulation de procédés conventionnels combinés à notre technologie HPP.

Nous simulons les processus de déformation à haute vitesse à l’aide de codes magnétohydrodynamiques (MHD) pour tous les procédés Bmax.

Nous avons une approche multiphysique 2D/3D permettant de gérer les tests et prototypes tels que le recalibrage, l’analyse des contraintes et la définition de solutions adaptées à vos besoins.

Nous avons développé une méthode unique de caractérisation des métaux à haute vitesse de déformation, basée sur la mesure laser interférométrique à haute vitesse (jusqu’à 1 000 m/s), un prérequis pour des résultats de simulation réalistes.

Magnetic Pulse Crimping (MPC)

Cette simulation montre le sertissage d’un terminal sur un câble et la visualisation des densités de courant. Des forces de Lorentz sont générées par une bobine sur une pièce mécanique et permettent le sertissage de pièces circulaires.

La phase de simulation permet également à Bmax de :

- Définir le processus : direct/indirect, avec/sans poussoir, avec/sans membrane, etc.

- Optimiser les pièces actives et les charges

- Valider la conception (bobine, concentrateur de champ, refroidissement, etc.) et les

- paramètres HPP

- Valider la qualité des connexions (par exemple, la résistance mécanique)

Magnetic Pulse Welding (MPW)

Cette simulation montre le soudage d’une pièce cylindrique en aluminium à un embout en acier et la visualisation des contraintes principales. Ce soudage haute performance de matériaux dissemblables montre qu’il n’y a pas de dégradations mécaniques. Des forces de Lorentz sont générées par une bobine sur une pièce mécanique et permettent le soudage de pièces circulaires, plates ou complexes.

La phase de simulation permet également à Bmax de :

- Définir les moyens d’obtenir les conditions d’impact requises (avec/sans poussoir, etc.)

- Optimiser les pièces actives et les charges

- Valider la conception (bobine, concentrateur de champ, refroidissement, etc.) et les paramètres HPP

Magnetic Pulse Forming (MPF)

Cette simulation montre le formage de l’aluminium (apparence de surface) et la visualisation des déformations plastiques. L’objectif est de finaliser les paramètres de formage afin de produire la pièce souhaitée. Des forces de Lorentz sont générées par une bobine sur une pièce mécanique et permettent le formage de pièces complexes.

La phase de simulation permet également de :

- Définir le processus : direct/indirect, avec/sans poussoir, avec/sans membrane, etc.

- Caractériser un matériau de façon statique ou dynamique

- Concevoir et optimiser toutes les opérations de formage conventionnelles, HPP et hybrides : formage magnétique, estampage, hydroformage, élastoformage, gravure, poinçonnage, extrusion, découpe, traitement thermique, retour élastique, fermeture d’outils, etc.

- Analyser des critères spécifiques : formabilité, apparence de surface, rupture, gravure, etc.

- Optimiser les pièces actives et les charges

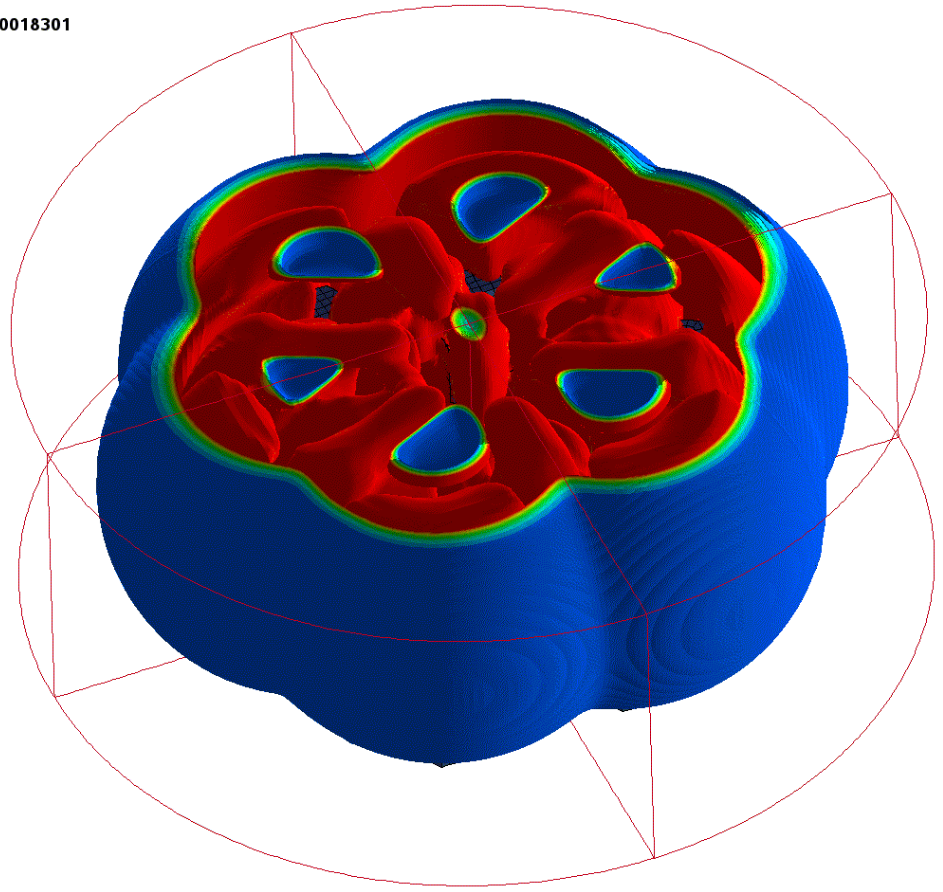

Electro-Hydraulic Forming (EHF)

Cette simulation montre le processus de formage hybride pour un composant moteur aéronautique en alliage nickel-cobalt avec formage multi-opérationnel et visualisation des vitesses générées en EHF. L’objectif est de finaliser le formage, de calibrer, de produire des designs très fins et/ou de graver via une décharge électrique de haute puissance dans l’eau pour des pièces très grandes et complexes.

La phase de simulation permet également de :

- Définir le processus : EHF ou hybride (exemple : hydroformage/EHF), avec/sans membrane, tir simple ou multiple, décharge simple ou multiple.

- Caractériser un matériau de façon statique ou dynamique et définir les critères de formabilité.

- Concevoir et optimiser toutes les opérations de formage conventionnelles, HPP et hybrides.

- Analyser des critères spécifiques : formabilité, apparence de surface, rupture, gravure, etc.

- Optimiser les charges et les séquences de tir.

- Un modèle unique d’arc dans l’eau, prenant en compte les principales caractéristiques du générateur de haute puissance pulsée (tension, inductance, capacité et écartement des électrodes), a été développé. Il prédit comment l’énergie est délivrée dans l’arc dans l’eau en fonction du temps, permettant de prévoir avec précision la variation de la pression dynamique dans la chambre de formage et, par conséquent, la vitesse d’impact de la pièce sur la matrice, et ainsi les contraintes dans les pièces et dans la matrice.

Êtes-vous intéressé ?

Nous contacter