Mit innovativen, sauberen und außerordentlich effizienten Technologien sowie Expertise in den Bereichen Technik und Design ermöglicht Bmax seinen Kunden, ihre Produktionszyklen zu verkürzen, Material einzusparen, Gewicht und Kosten zu reduzieren. Dabei gewährleisten wir ein Höchstmaß an Leistungsfähigkeit für unsere Produkte.

Umformungssysteme

Technische Merkmale

Anwendungsbeispiele

Magnetumformung: Komplexe Flugzeugstrukturteile

- Rohteilmaße: bis zu L 1.500 mm & 3,5 mm dick, je nach Werkstoffvariante und Teilegeometrie

- Werkstoffvarianten: Alle Aluminium-Serien Al 2xxx / Al 5xxx / Al 6xxx / Al 7xxx

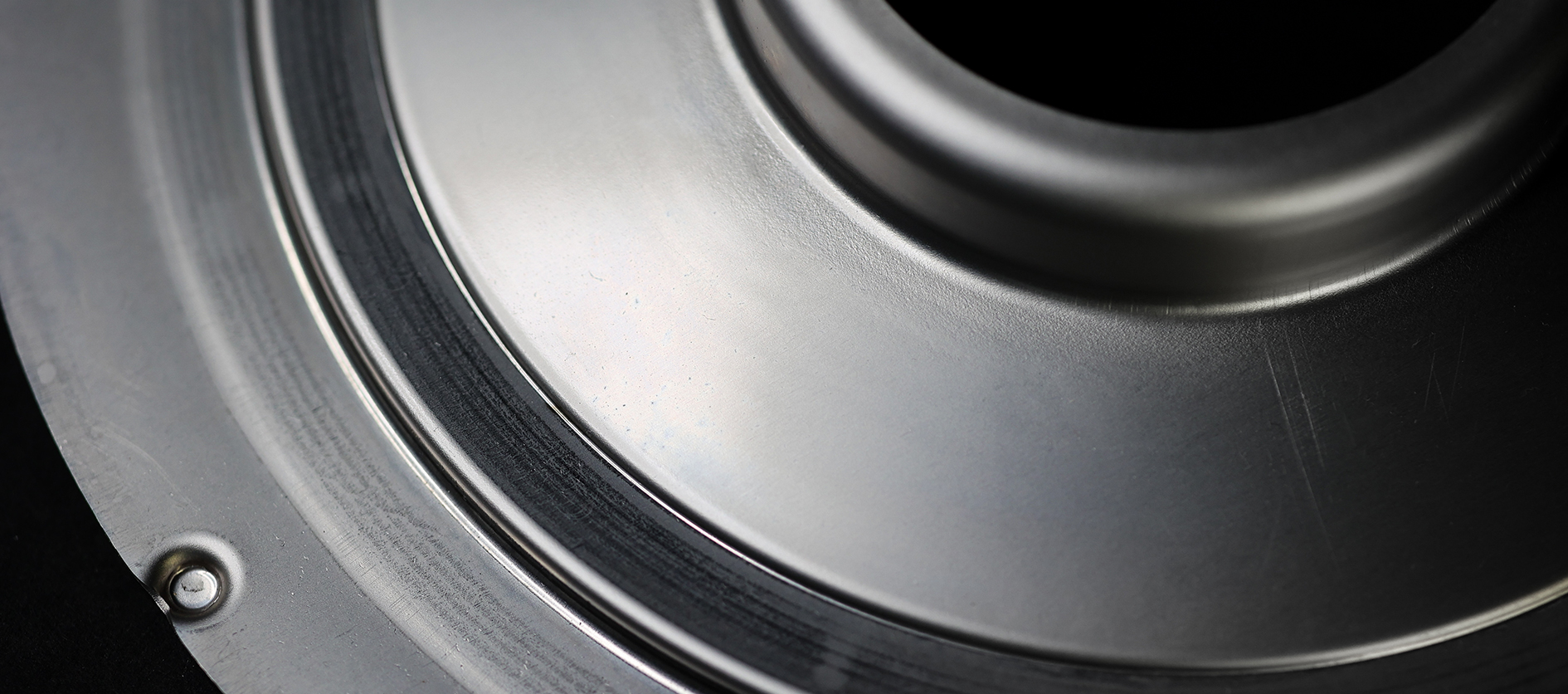

Elektrohydraulisches Formen: Komplexe Triebwerks- und Flugzeugstrukturteile

- Rohteilmaße: bis zu 800 mm x 800 mm

Werkstofftypen:

- Alle Aluminiumsorten der Serien Al 2xxx/ Al 5xxx / Al 6xxx / Al 7xxx bis zu einer Stärke von 3,5 mm

- Stahl, Edelstahl bis zu einer Stärke von 1,6 mm

- Kobalt-/Nickel-basierte Legierungen bis zu einer Stärke von 1,6 mm

- Andere Werkstoffe/Dicken auf Anfrage

Sicherheit, Gesundheit und Arbeitsschutz

- Keine manuelle Nacharbeit nötig, da keine Rückfederung mehr korrigiert werden muss

- Maschinensicherheit auf dem höchsten am Markt verfügbaren Stand

- CE-zertifiziert durch eine unabhängige Zertifizierungsstelle

- Vollumfängliche Einhaltung geltender Vorschriften, technischer Normen und Richtlinien

Kompakte, manuelle oder halbautomatische Fertigung

- Optimierter Platzbedarf der Fertigungszelle

- Auslegung der Fertigungszelle nach PN Maßen & -Mengen

Hohe Reproduzierbarkeit, geringe Ausschussquote

- Hochgradig wiederholbarer Prozess: Cpk>2

- Kein mechanischer Kontakt zwischen Werkzeugen und Werkstücken

- Äußerst geringe Schwankungen der magnetischen Impulse

- Normale Ausschussquote < 0,1 Prozent

Prozessüberwachung

- Vollständig integriertes Prozessüberwachungssystem mit Datenerfassung und -aufzeichnung in Echtzeit

Einfach zu bedienen und zu warten

- Einfache Installation auf einer Standard-Hydraulikpresse

- Benutzerfreundliches HMI

- Leichter Zugang zu den Werkzeugen

- Gesicherter Zugang zur Durchführung von Wartungsarbeiten

- Remote Unterstützung/Fernwartung

- Optionale Diagnosefunktion

Umweltfreundlich

- Geringer Stromverbrauch

- Weniger Umformungs- und Tempervorgänge

- Geringerer Rohstoffverbrauch

Von unseren Anlagen hergestellte Produkte

Erstklassige Technologie

| Elektrohydraulisches Formen | Herkömmliches Formen | |

| Anzahl der Werkzeuge | 2 | 5 |

| Anzahl der Formungsschritte | 1 Stanzen + 1 EHF = 2 | 5 Stanzen |

| Zwischenbehandlungen | 1 | 2 |

| Restspannungen im Inneren | Keine Rückfederung – Keine Nachbearbeitung Teile nach EHF geometrisch konform | Hohe Rückfederung 100 % manuelle Nacharbeit erforderlich |

| Ausschussquote | < 0.1% | 20-25 % |

| Umformqualität und Optik | Hervorragende Qualität und Ästhetik <br> Sehr geringe Dickenreduzierung <br>Gleichmäßige Materialverteilung | IErhebliche Dickenreduzierung<br>Ungleichmäßige Materialverteilung |

| Serienfertigungszeit | 3.5 Stunden/Teil | 13-15 Stunden/Teil |

Andere Anwendungen

Sie sind interessiert?

Kontakt